Drehmomentmessung mittels Wälzlagerverlagerung

In vielen Anwendungen sind die Getriebewellen mit Hilfe von Wälzlagern gelagert. Der Grundgedanke eines neuartigen Messverfahrens besteht in der Bestimmung des vom Getriebe übertragenen Drehmomentes mittels Messung der Verlagerung von Wälzlagern.

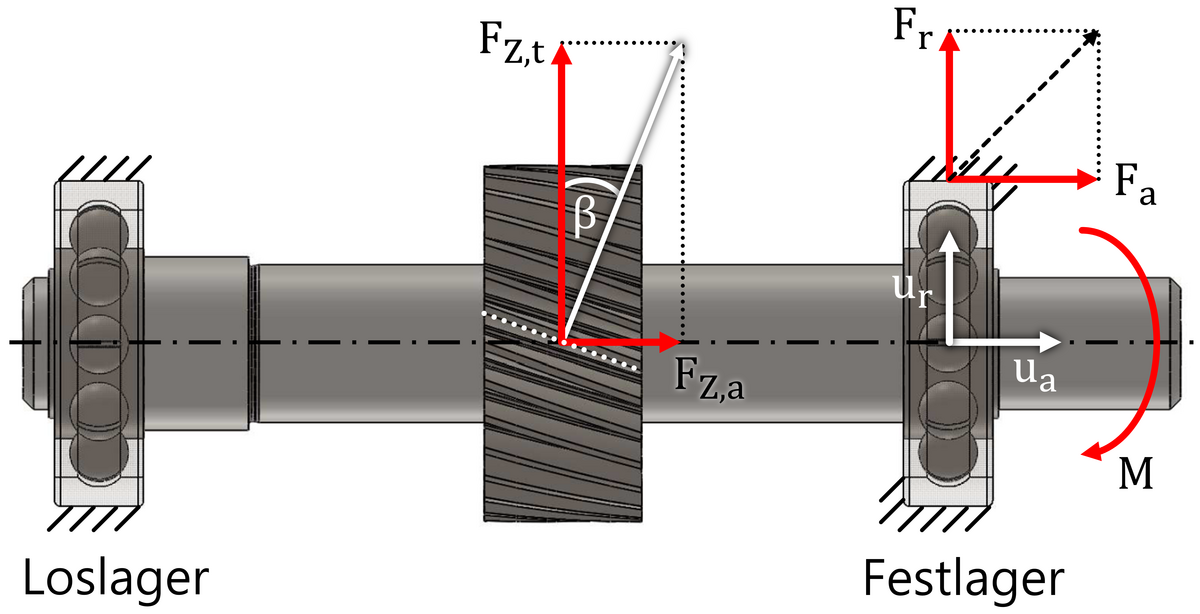

Infolge eines Drehmomentes ergeben sich Zahnkräfte an den typischerweise schrägverzahnten Zahnradpaaren. Eine Zahntangentialkraft FZ,t führt zu einer resultierenden Zahnnormalkraft (im Stirnschnitt), welche eine radiale Lagerkraft Fr des Wälzlagers hervorruft. Eine Zahnaxialkraft FZ,a stützt sich über eine axiale Lagerkraft Fa ab, wobei die Lagerkräfte vom übertragenen Drehmoment abhängen, siehe Abbildung 1.

Die Lagerkräfte führen zu radialen und axialen Verlagerungen im Wälzlager. D.h. der Lagerinnenring verschiebt sich in radialer Richtung ur und axialer Richtung ua relativ zum Lageraußenring, infolge von Elastizitäten bzw. den Steifigkeitseigenschaften des Wälzlagers.

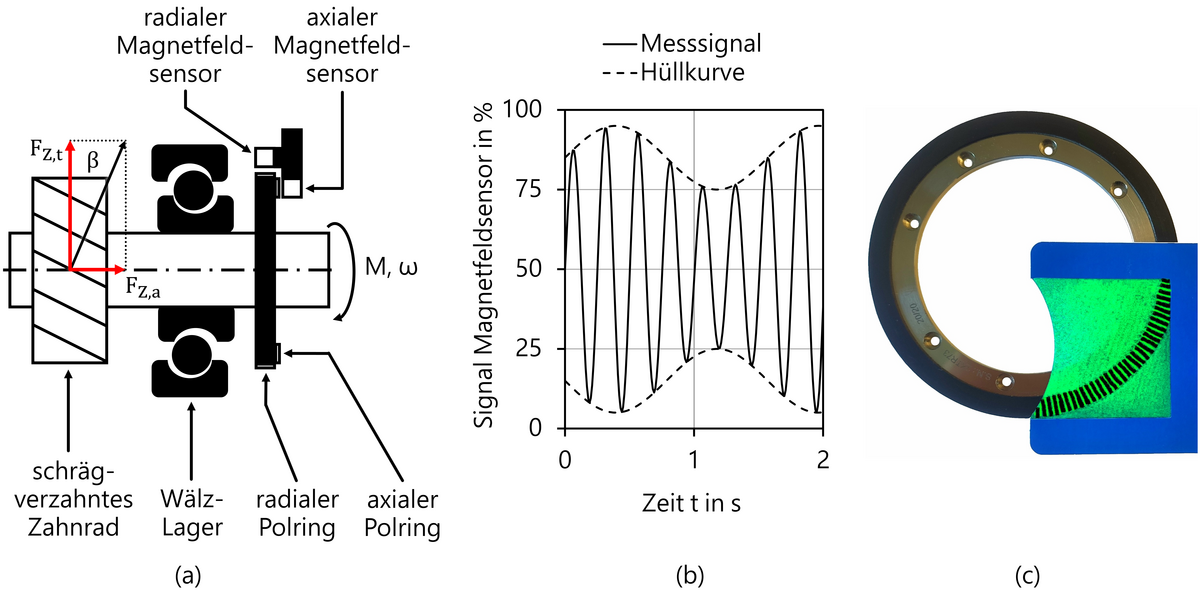

Die Abbildung 2(a) zeigt das Prinzip des Messverfahrens zur Bestimmung der Wälzlagerverlagerungen und der entsprechenden Drehmomentbelastung, in Anlehnung an die Patentschriften US 11959780 B2 und EP 4025875 B1. In vielen Anwendungen werden magnetische Drehgeber eingesetzt. Diese bestehen typischerweise aus drehenden Polringen mit in Umfangsrichtung abwechselnd angeordneten magnetischen Nord- und Südpolen sowie Magnetfeldsensoren. Die Abbildung 2(c) zeigt einen entsprechenden Polring, bei dem die magnetischen Pole mittels einer Testkarte sichtbar sind.

Bei Drehbewegungen der Getriebewelle und damit des Polringes wandern dessen magnetische Nord- und Südpole unter dem Magnetfeldsensor hindurch. Ein analoger Magnetfeldsensor erzeugt dabei ein sinusähnliches Sensorsignal mit der Frequenz der vorbeilaufenden magnetischen Polpaare. Bei Verlagerungen des Wälzlagers ändert sich der Luftspalt-Abstand zwischen Polring und Magnetfeldsensor und somit auch die Amplitude des Sensorsignals, siehe Abbildung 2(b).

Der Grundgedanke des Messverfahrens besteht darin, aus der Signalamplitude bzw. der Hüllkurve den Luftspalt-Abstand und damit die Verlagerung zu bestimmen. Zusammen mit den Steifigkeitseigenschaften des Wälzlagers werden aus den Verlagerungen die Lagerkräfte ermittelt und daraus schlussendlich das vom Getriebe übertragene Drehmoment berechnet.

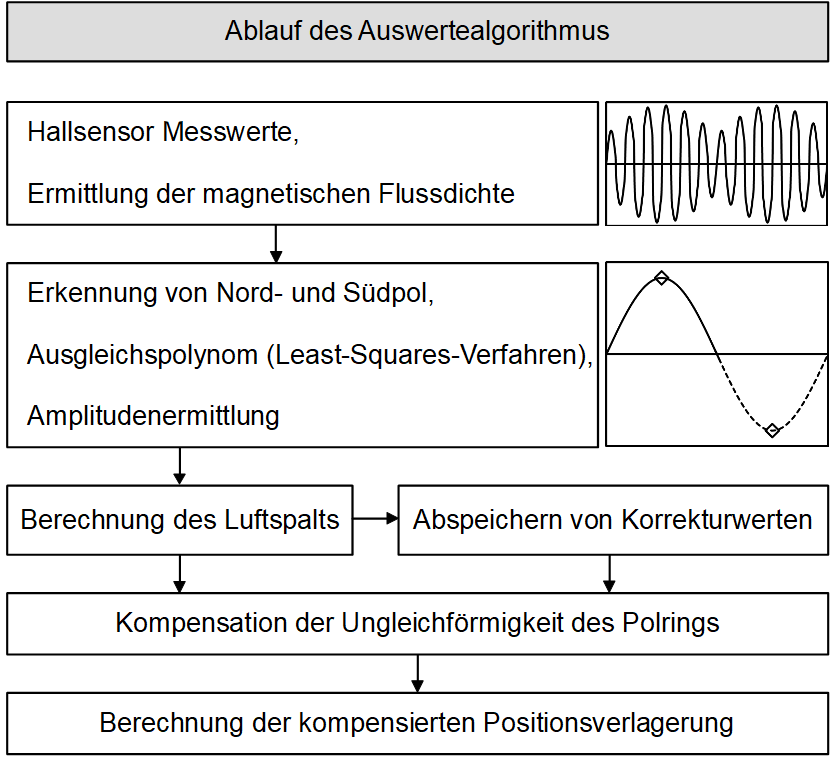

In Abbildung 3 ist der Ablauf des aktuellen Auswerteverfahrens dargestellt, bei dem ein axialer Magnetfeldsensor mit einer Spur ausgewertet wird. Damit sind Verlagerungen im unteren einstelligen μm -Bereich messbar.

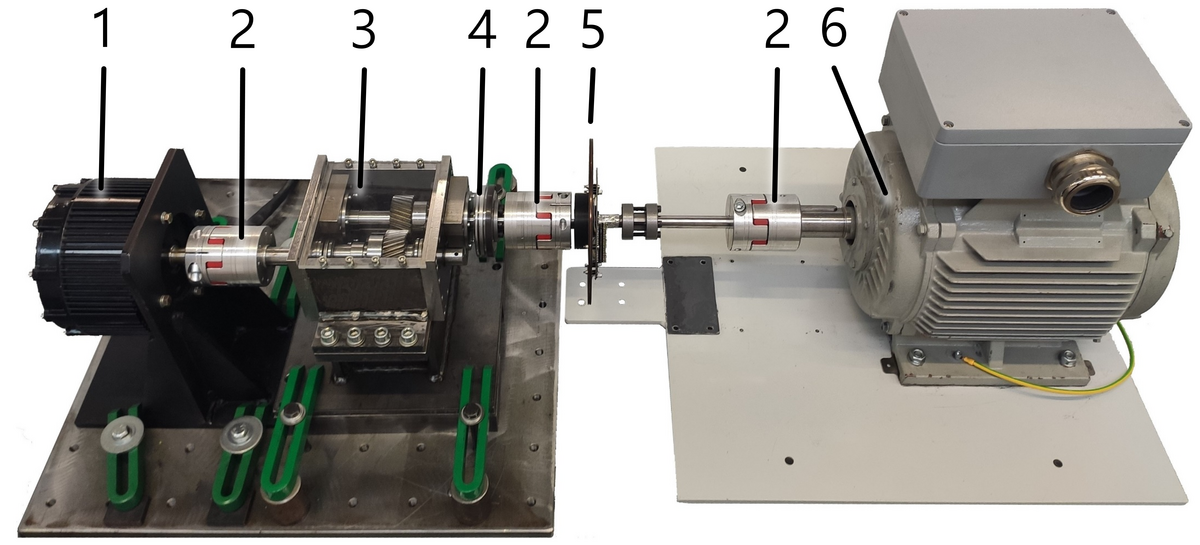

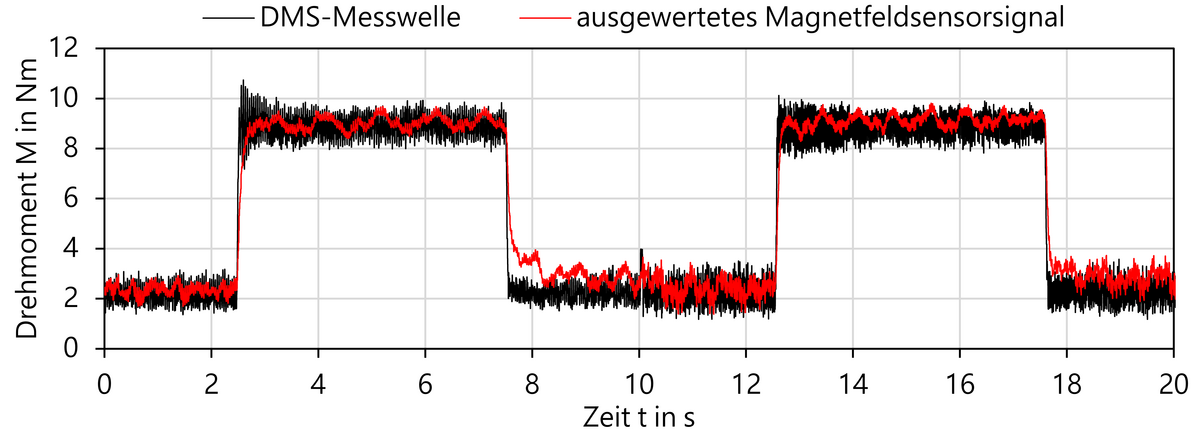

Die Abbildungen 4 und 5 zeigen Ergebnisse eines prinzipiellen Funktionsnachweises an einem Teststand mit einem einstufigen Zahnradgetriebe.

Aufgrund von Limitierungen des ersten Funktionsmusters der Auswerteelektronik wurde ein Drehzahlbereich von maximal 100 U/min gewählt. In Abbildung 5 ist eine Ermittlung des Drehmoments (rot) anhand der Messung der axialen Verlagerung der Getriebewelle mit Hilfe eines axialen Magnetfeldsensors dargestellt. Für eine Referenzmessung (schwarz) dient eine Drehmomentmesswelle mit Dehnungsmessstreifen (DMS). Hierbei handelt es sich ebenfalls um eine Eigenentwicklung des Lehrstuhls GAT.

Weiterentwicklungen beziehen sich auf einen Magnetfeldsensor mit A/B-Spuren, die eine Erkennung der Drehrichtung erlauben und zwei entsprechende Magnetfeldsensoren mit zwei Polringen (radial und axial). Damit lässt sich ein Absolutverdrehwinkel der Getriebewelle bestimmen, beispielsweise anhand einer Noniusauswertung. Korrekturwerte für Ungleichförmigkeiten der Polringe können dann in der Auswerteelektronik nichtflüchtig abgespeichert und über den Absolutverdrehwinkel adressiert werden. Eine zuverlässige Aussage über den absoluten Verdrehwinkel der Welle kann bereits im System vorhandene Drehwinkelsensoren ersetzen oder im Sinne einer Redundanz ergänzen. Weiterhin ergeben sich aus der Verwendung von zwei Polringen (radial und axial) zwei redundante Pfade zur Bestimmung des Drehmoments, was Vorteile bezüglich der Funktionalen Sicherheit bietet.

Das kostengünstige Verfahren eignet sich für Fahrzeugserienanwendungen, bei denen eine Drehmomentsensorik im Antriebsstrang bisher nicht zum Einsatz kommt. Beispielsweise zur Vermeidung von unerwünschten Antriebsmomenten bzw. unbeabsichtigten Beschleunigungen. Das sogenannte „Torque Security Problem“ stellt eine der Hauptgefahren der Funktionalen Sicherheit dar.

Das Verfahren eignet sich jedoch auch für Bahn-, Industrie- oder Schiffsgetriebe und lässt sich beispielsweise auch im Rahmen des Condition-Monitorings bzw. zur Erfassung dynamischer Belastungen einsetzen.